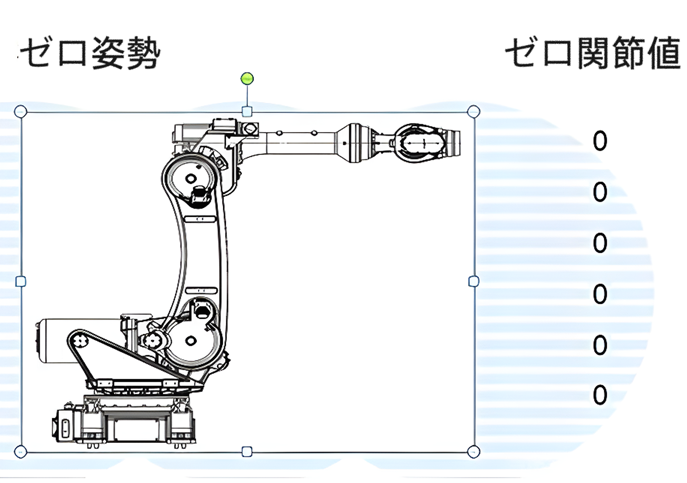

ロボットゼロ位置

序論

ロボットは閉ループサーボシステムによって各軸のモータの動作を制御し、コントローラは指令により各モータの運行状態を精密に制御します。モータに装着されたパルスエンコーダはモータの運行信号をリアルタイムでロボットコントローラにフィードバックできます。ロボットの運動過程において、コントローラはエンコーダから返される信号を継続的に受信・分析し、これによりロボット運動の精密制御を実現します。

コントローラは各軸のゼロ位置を正確に把握しなければ、エンコーダから返される位置情報を正しく分析することができません。ゼロ位置基準を確定してはじめて、ロボットは各使用過程において位置の一致性と再現性を保持できます。

ゼロ位置データの保存メカニズム

ロボットの正常な使用過程において、ゼロ位置とロボットの関節位置は保存され、コントローラの正常な電源切断状況下では内部バッテリを使用して電力を保持します。

ロボットを正常に閉じるたびにこのデータは保存され、電源投入のたびにロボットはバックアップ内のデータを直接読み取って識別を行い、電源切断時の状態との一致を保証します。

ロボットが衝撃、バッテリ電力低下、または長時間未使用などの状況を経た後、ゼロ位置がずれたり紛失したりする可能性があります。このような状況では、ロボットはゼロ位置校正を行い、ゼロ位置を再設定してロボットが正常に動作できることを確保する必要があります。

ゼロ位置紛失の危害

ロボットがゼロ位置紛失状況下で作業を継続する時、多種の深刻な結果が発生します。

-

ロボットの各関節軸がソフトウェアリミットの範囲を超えて動作する可能性があり、これは非常に危険な状況です。

-

ロボットは指定位置に到達できません。ゼロ位置の定位が異なるため、同一関節角状況下でロボット末端位置が異なるからです。

-

ロボットは指定方向に沿って指定長さを移動できません(例えば正確に1メートル移動できない)。

-

ハンドアイキャリブレーションなどの外部パラメータキャリブレーション時、ソフトウェアはキャリブレーションアルゴリズムに基づいてロボットが到達すべき複数の重要点位を計算します。ゼロ位置紛失状況下では、ロボットは往々にしてこれらの点位に正確に到達できず、最終的に外部パラメータ計算結果に誤差が生じ、ロボットの把持精度と作業品質に影響します。

ゼロ位置検査方法

ロボットゼロ位置の紛失検出には複数の方法があり、以下は2つの最も一般的で効果的な検出方法です:

-

ティーチペンダントを使用してロボットの全軸角度を0°に設定し、ロボット各軸上の銘板が整列しているかを観察します。整列していなければロボットゼロ位置が紛失しています。

-

ロボットを指定方向に沿って一定距離移動させ、ロボットの移動距離と理論距離が一致するかを観察します。明らかな偏差が存在する場合、ゼロ位置問題の可能性があります。