一般的なロボット分類

構造形式による分類

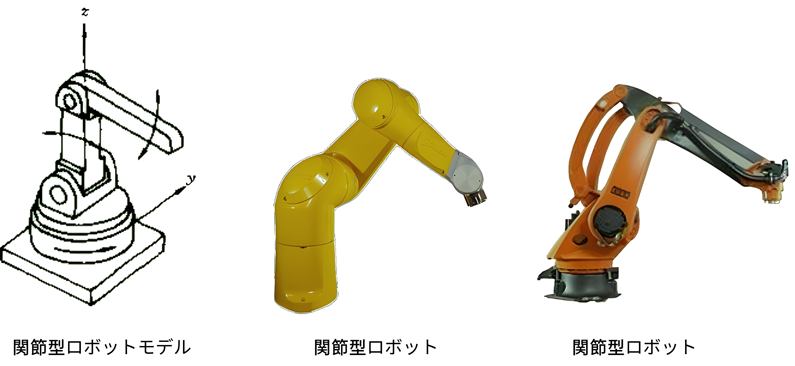

多関節ロボット

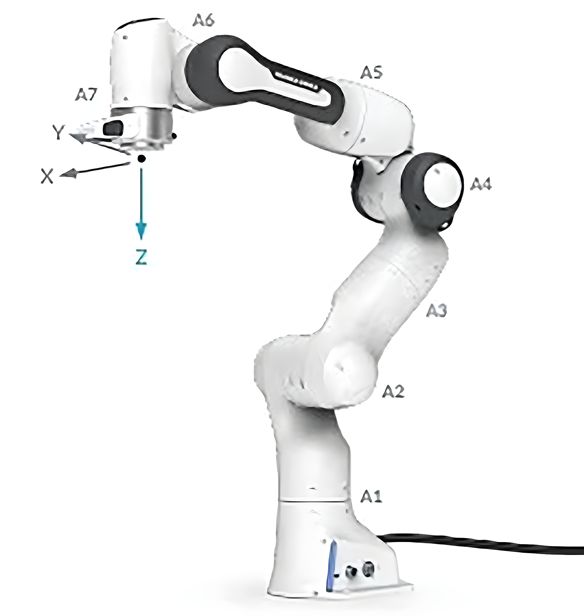

多関節ロボットは複数の回転関節で接続され、人間の腕の運動方式を模擬します。関節数と構成の違いにより、主に以下の種類に分けられます:

3軸多関節ロボット

3軸多関節ロボットは構造が最も簡単で、3つの回転自由度を有し、垂直関節型(3つの回転軸が垂直配置)と混合型(2つの回転軸に1つの直線軸を加えたもの)に分けられ、主に射出成形機での取出し作業、プレス機への材料供給、簡易搬送・積載作業、塗装作業などの用途で使用されます。

4軸多関節ロボット

4軸多関節ロボットは通常SCARA構造またはパレタイジング専用構成を採用し、3つの回転軸と1つの垂直移動軸を有し、水平面内で高速度と高精度を実現し、主にパレタイジング作業、簡単な組立、上下材料供給などの場面で使用されます。

5軸多関節ロボット

5軸多関節ロボットは6軸と比較して手首回転軸(通常A6軸ツール回転軸)が1つ少なく、コストが低い一方で柔軟性がやや低下し、主に塗装、簡単な溶接、搬送など複雑な手首動作を必要としない場面で使用されます。

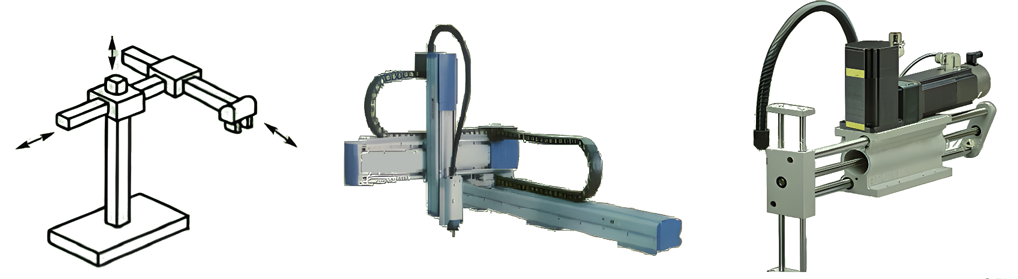

直角坐標型ロボット

直角坐標型ロボットはデカルト座標系に基づき、相互に垂直な直線運動軸で構成され、すべての関節が移動関節です。

構造規模による分類

-

標準直角坐標ロボット:リニアモジュールまたはボールねじガイドレールの組み合わせを採用し、作業範囲は通常2メートル以内で、構造がコンパクトで単体作業に適し、繰り返し精度は±0.02mmに達し、すべてのロボットタイプの中で位置決め精度が最も高いです。

-

トラス型ロボット(ガントリーロボット):大型鋼構造またはアルミ型材フレームを採用し、横梁スパンは40メートル以上可能で、生産ライン全体または複数の設備をカバーでき、通常は2-4軸構成(XZ、XYZ、XYZR)です。

軸数による分類

-

単軸ロボット:単一直線運動、例:電動スライドテーブル。

-

2軸ロボット:XY平面またはXZ垂直運動。

-

3軸ロボット:XYZ立体空間運動、最も一般的な構成。

-

4軸以上:回転軸または追加直線軸を増加。

このタイプのロボットの最大の特徴は作業空間が直方体で、全領域が有効利用でき、モジュール化設計により拡張とカスタマイズが容易で、特に大スパンアプリケーションに適しています。制限性は直線運動のみで、回転能力がなく、機体占有空間が大きく、柔軟性が劣ることです。

視覚誘導アプリケーションでは、プログラミングが簡単で作業空間が整然としている利点があり、主にCNC工作機械上下材料供給、3Dプリンティング、精密組立、塗布、レーザー切断、検査設備、物流仕分けなど高精度位置決めと整然とした積載・除荷が必要な場面で使用されます。

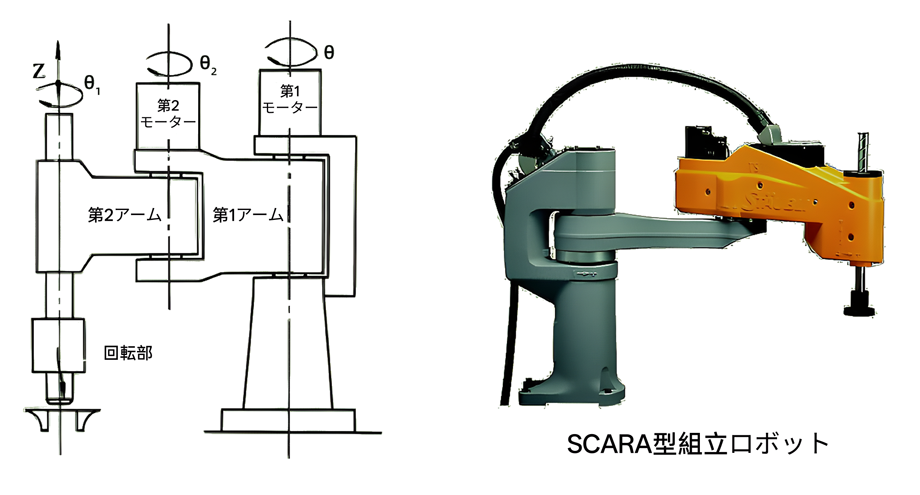

SCARAロボット

SCARA(選択的コンプライアンス組立ロボットアーム)は組立作業向けに設計され、4軸構成(3つの回転関節に1つの直線関節を加えた)の双腕平行関節構造を採用します。その独特な点は水平面でのコンプライアンス性を有しながら垂直方向では剛性を保持することで、この設計により組立作業において独特な利点があります。

4軸多関節ロボットは通常SCARA構造またはパレタイジング専用構成を採用し、3つの回転軸と1つの垂直移動軸を有し、水平面内で高速度と高精度を実現し、主にパレタイジング作業、簡単な組立、上下材料供給などの場面で使用されます。 運動速度が速く、精度が高く、コストが適度で、主に電子製造業で使用されます。例えばFANUCのSRシリーズSCARAロボットは電子組立ラインで広く応用され、アーム展開は400mmから650mm、負荷は3kgから6kgで、主に電子組立と平面高速ピッキング作業に使用されます。

並列ロボット(Delta)

7軸多関節ロボットは6軸の基礎に冗長軸(通常大アームまたは小アーム中部)を1つ追加し、障害物を回避でき、狭い空間での作業がより柔軟ですが、制御がより複雑で、主に航空宇宙組立、狭い空間作業、人機協働などの場面で使用されます。 並列ロボットは閉ループ運動チェーン構造を採用し、末端エフェクタが少なくとも2つの独立した運動チェーンによってフレームと接続されます。Deltaロボットは最も典型的な代表で、3つまたは4つの平行アームが同時に末端エフェクタを制御し、逆円錐形作業空間を形成し、すべての駆動装置がベースに位置するため運動部品が極めて軽量です。

核心的な利点は速度が最も速く(10m/sに達する)、加速度は100m/s²に達し、精度が高く繰り返し性が良好(±0.1mm)、剛性が高く累積誤差が小さく、動的性能が優秀です。制限性は搬送能力が限られ(通常5kg未満)、作業空間が相対的に小さく、主に食品包装、電子製品仕分け、製薬業界包装など高速軽負荷ピッキング場面で使用されます。

座標系統による分類

ロボットの座標系統による分類は主にその運動学特性と制御複雑度に基づきます。

直角座標系統(PPP)

デカルト座標系統とも呼ばれ、3つの相互に垂直な直線座標軸(X、Y、Z軸)に基づき、運動方程式が最も簡単です:

P(x,y,z) = (x₀±Δx, y₀±Δy, z₀±Δz)各軸が独立制御され、運動学カップリングがなく、プログラミングが直感的で簡単、座標軸から移動距離を直接読み取ることができ、ロボット末端エフェクタの空間位置の変化は3つの相互に垂直な直角座標x、y、zの移動によって実現されます。

このシステムは高精度直線位置決めが必要なアプリケーションに最も適し、例:ウェハ搬送、精密加工、大型ワーク処理など、作業空間利用率が最も高く、全直方体領域が有効利用でき、運動分離により制御が簡単です。

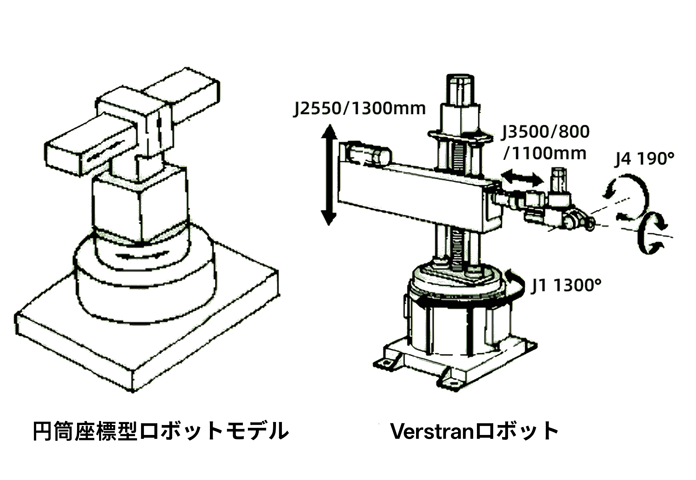

円柱座標系統(RPP)

柱座標系統とも呼ばれ、円柱座標系(r, θ, z)に基づき、座標変換関係は:

x = r·cos(θ), y = r·sin(θ), z = zロボット末端エフェクタの空間位置の変化は2つの移動座標と1つの回転座標によって実現され、垂直立柱がZ軸上下移動を提供し、水平アームが径方向移動を行い、ベースが回転運動を行います。

このシステムは複雑性と実用性のバランスを取り、同じ作業空間条件下で機体占有体積が直角座標型より小さく、主に狭い空間作業、円柱形ワーク加工、パイプ溶接などの場面で使用されます。運動カップリング性が比較的弱く、制御が相対的に簡単、運動柔軟性が適度です。

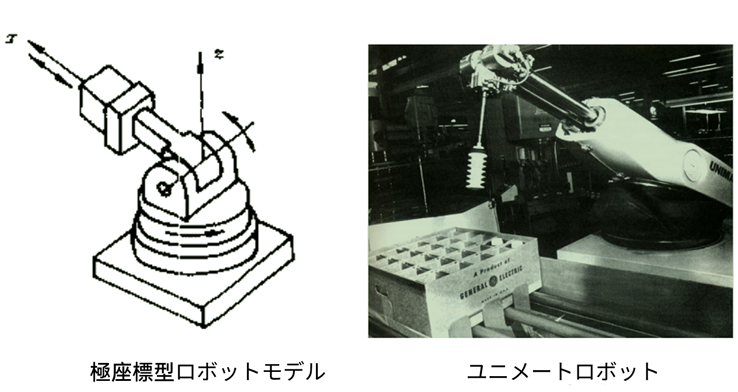

球座標系統(RRP)

極座標系統とも呼ばれ、球座標系(r, θ, φ)に基づき、座標変換がより複雑です:

x = r·sin(φ)·cos(θ), y = r·sin(φ)·sin(θ), z = r·cos(φ)ロボットアームの運動は1つの直線運動と2つの回転運動で構成され、即ちx軸に沿った伸縮、y軸周りの俯仰、z軸周りの回転です。地面または低い位置のワークを把持でき、アーム展開が長く、カバー範囲が大きいですが、プログラミングが相対的に複雑で座標変換が必要、位置誤差がアーム長に比例します。

主に射出成形、点溶接、アーク溶接などの伝統的工業分野で使用されます。運動カップリング性が比較的強く、制御が複雑、運動柔軟性が良好、自身占有空間が比較的小さいです。

駆動方式による分類

電動駆動

電動駆動はACサーボモータ、DCサーボモータまたはステッピングモータを採用し、精密減速器、同期ベルトなどの機械伝動機構を通じて関節を駆動します。現代の電動ロボットは普遍的に閉ループ制御システムを採用し、応答速度が速く精確です。

技術優位性が顕著です。繰り返し位置決め精度は±0.02mmに達し、エネルギー変換効率が高く(85%以上)、作業環境が清潔で、メンテナンスコストが低く、運転ノイズが小さく(<70dB)、多軸協調制御により複雑軌跡を実現できます。FANUCのM-2000シリーズ電動ロボットの負荷能力は既に2300kgに達し、電動ロボット負荷能力の伝統的境界を打破しました。

主な制限は同じ重量下での出力トルクが比較的小さく、初期投資が相対的に高いことですが、技術発展に伴い、ますます多くの油圧と空気圧アプリケーションを置き換えており、大多数の工業場面に適用され、特に高精度、高速度が必要な視覚誘導アプリケーションに適用されます。

油圧駆動

油圧駆動は液体(通常は油圧油)の圧力エネルギーを機械エネルギーに変換し、システム圧力は通常7-35MPa、パワー密度は7kW/kg以上に達します。核心コンポーネントには油圧ポンプ、油圧シリンダ、油圧モータ、サーボバルブ、アキュムレータなどが含まれ、電油サーボシステムを採用して精確制御を実現できます。

重負荷アプリケーションで不可代替です。出力力が大きく(巨大な出力力とトルクを提供でき、数万N·mに達する)、パワー密度が高く(同じ体積下での出力パワーが電動システムの5-10倍)、伝動が平滑(液体が非圧縮性で、運動が平滑で振動なし)、防爆性が良好(易燃易爆環境に適用)、動作が敏感(応答速度が速く、ミリ秒級に達する)。ただし温度に敏感で、冷却システムによる油温維持が必要です。

主な制限はエネルギー変換損失が大きく(効率60-80%)、液体漏れ問題があり、作業ノイズが大きく(>80dB)、複雑な油路システムが必要で、メンテナンスコストが高いことです。主に大型プレスライン、船舶製造、重機械製造、鍛圧設備などの場面で使用され、典型的アプリケーション負荷は500kgを超え、数トンに達することもあります。

空気圧駆動

空気圧駆動は圧縮空気(0.4-0.8MPa)を利用してエアシリンダ、空気圧モータ、真空吸盤などの実行要素を駆動します。システム構造が簡単で、多くは開ループ制御または簡単な閉ループ制御を採用し、空気を作動媒体とし、供給が便利で無公害です。

コスト優位性が明白です。構造が簡単(コンポーネントの標準化度が高く、メンテナンスが容易)、動作が迅速(応答速度が速く、20-50ms)、コストが低い(初期投資と運転コストが共に低い)、安全性が高い(防火防爆、過負荷時自動停止)、清潔環境保護(無公害、食品・医薬業界に適用)、コンプライアンス性が良好(空気圧縮可能、緩衝作用あり)。

主な制限は位置決め精度が比較的低く(±0.1-0.5mm)、出力力が相対的に小さく(一般的に2000N未満)、速度安定性が劣り(気圧変動の影響を受ける)、精確な位置と速度制御の実現が困難です。主に電子製造、食品工業、包装業界、簡単な組立など精度要求が高くない場面で使用され、特に「点から点」への高速移動作業に適用されます。

視覚誘導アプリケーション選択ガイド

3D視覚誘導の把持と除荷アプリケーションにおいて、ロボット選択では複数の要因を総合的に考慮する必要があります。