常见机器人分类

按结构形式分类

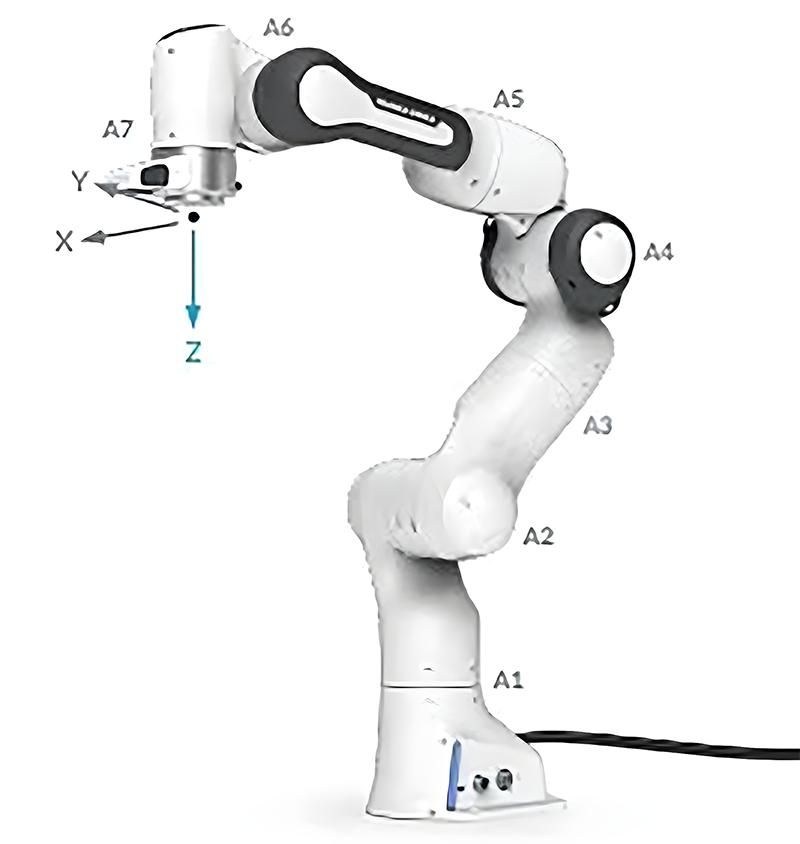

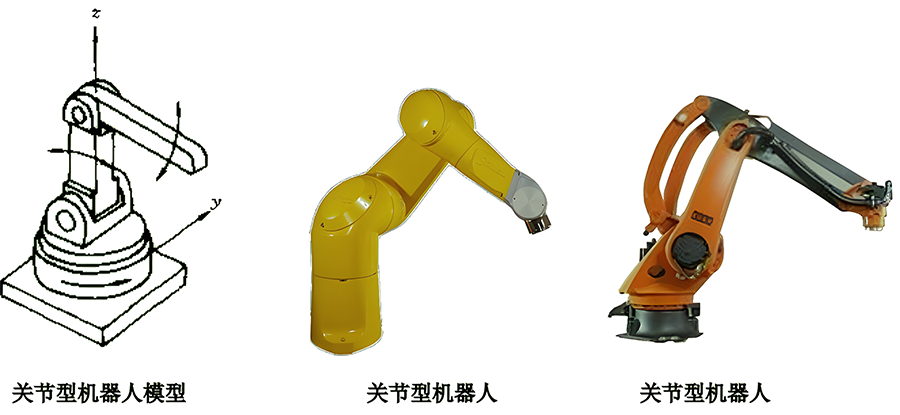

关节型机器人

关节型机器人通过多个回转关节连接,模拟人类手臂的运动方式。根据关节数和配置不同,主要分为以下几种类型:

3轴关节型机器人

3轴关节型机器人结构最简单,具有三个旋转自由度,可分为垂直关节型(三个旋转轴呈垂直布局)和混合型(两个旋转轴加一个直线轴),主要用于注塑机取件、冲压上下料、简单搬运堆垛、点胶涂覆等场合。

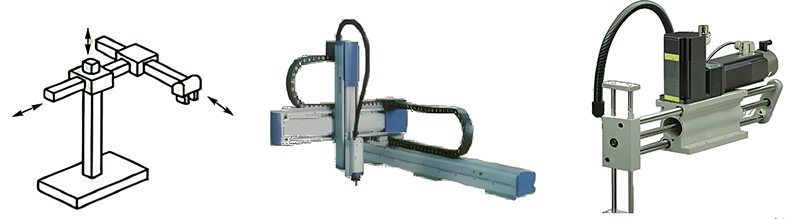

直角坐标型机器人

直角坐标型机器人基于笛卡尔坐标系,由相互垂直的直线运动轴组成,所有关节为移动关节。

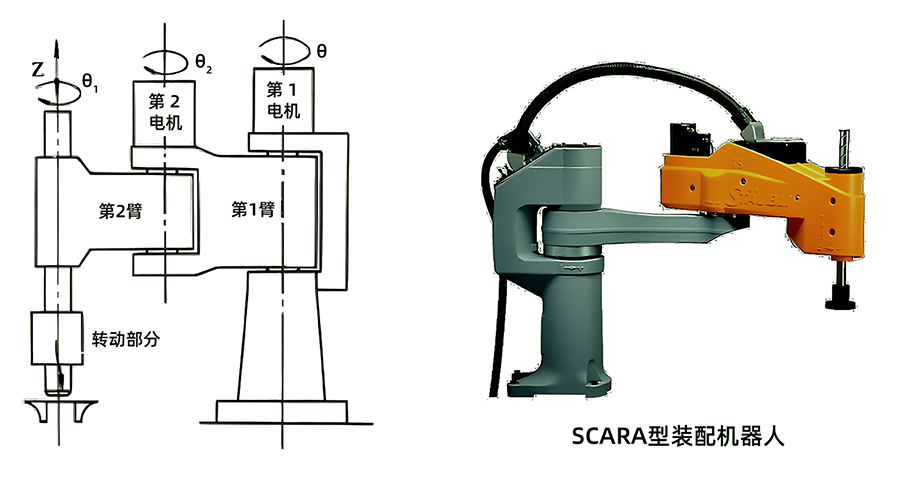

SCARA机器人

SCARA(选择性柔顺装配机器人臂)专为装配作业设计,采用4轴配置(3个旋转关节加1个直线关节)的双臂平行关节结构。其独特之处在于水平面具有柔顺性而垂直方向保持刚性,这种设计使其在装配作业中具有独特优势。

4轴关节型机器人通常采用SCARA结构或码垛专用配置,具有3个旋转轴和1个垂直移动轴,在水平面内具有高速度和高精度,主要用于码垛作业、简单装配、上下料等场合。 运动速度快、精度高、成本适中,主要用于电子制造业。如FANUC的SR系列SCARA机器人在电子装配线上应用广泛,臂展从400mm到650mm,载荷3kg到6kg,主要用于电子装配和平面高速拾放作业。

并联机器人(Delta)

7轴关节型机器人在6轴基础上增加一个冗余轴(通常在大臂或小臂中部),可避开障碍物,在狭窄空间作业更灵活,但控制更复杂,主要用于航空航天装配、狭窄空间作业、人机协作等场合。 并联机器人采用闭环运动链结构,末端执行器通过至少两个独立的运动链与机架相连接。Delta机器人是最典型的代表,由三个或四个平行臂同时控制末端执行器,形成倒锥形工作空间,所有驱动器位于基座使运动部件极其轻巧。

核心优势是速度最快(可达10m/s)、加速度可达100m/s²,精度高且重复性佳(±0.1mm),刚度高、累积误差小、动态性能优异。局限性在于承载能力有限(通常小于5kg)且工作空间相对较小,主要用于食品包装、电子产品分拣、制药行业包装等高速轻载拾放场合。

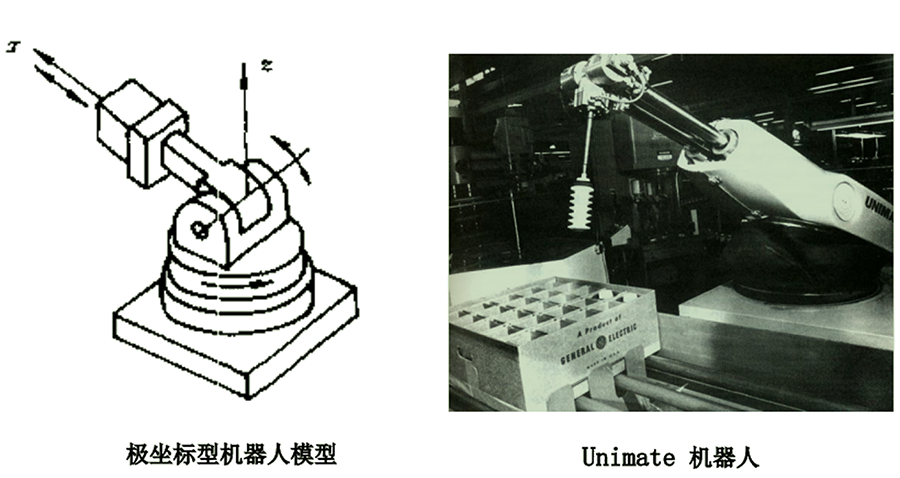

按坐标系统分类

机器人按坐标系统分类主要基于其运动学特性和控制复杂程度。

直角坐标系统(PPP)

又称笛卡尔坐标系统,基于三个互相垂直的直线坐标轴(X、Y、Z轴),运动方程最简单:

P(x,y,z) = (x₀±Δx, y₀±Δy, z₀±Δz)各轴独立控制,无运动学耦合,编程直观简单,可直接从坐标轴读取移动距离,机器人末端执行器空间位置的改变通过三个互相垂直的直角坐标x、y、z的移动来实现。

这种系统最适合需要高精度线性定位的应用,如晶圆搬运、精密加工、大型工件处理等,工作空间利用率最高,整个长方体区域都可有效使用,运动解耦使控制简单。

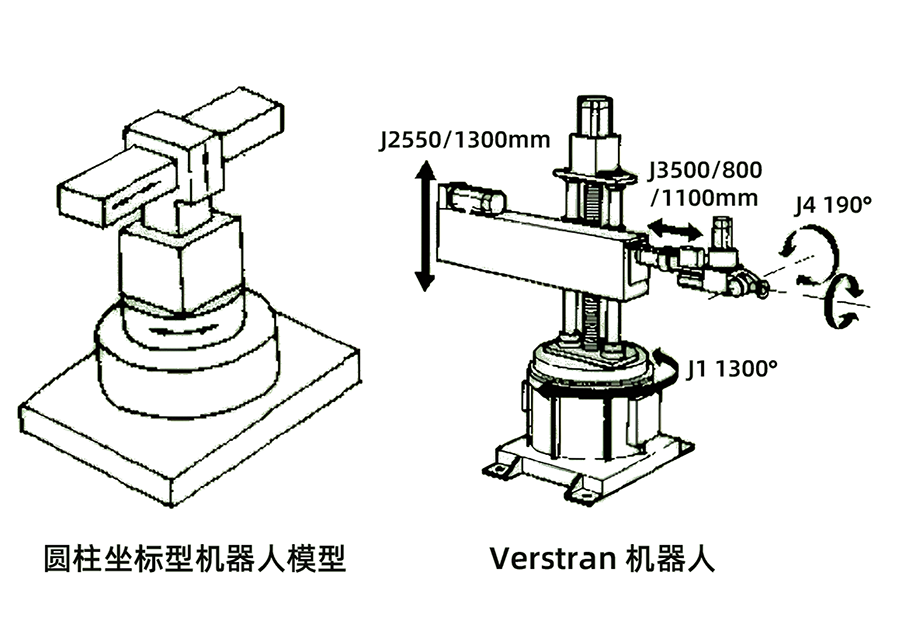

圆柱坐标系统(RPP)

又称柱坐标系统,基于圆柱坐标系(r, θ, z),坐标转换关系为:

x = r·cos(θ), y = r·sin(θ), z = z机器人末端执行器空间位置的改变由两个移动坐标和一个旋转坐标来实现,一个垂直立柱提供Z轴上下移动,水平臂进行径向移动,底座进行旋转运动。

这种系统平衡了复杂性和实用性,在相同工作空间条件下,机体占用体积小于直角坐标型,主要用于狭窄空间作业、圆柱形工件加工、管道焊接等场合。运动耦合性较弱,控制相对简单,运动灵活性适中。

按驱动方式分类

电动驱动

电动驱动采用AC伺服电机、DC伺服电机或步进电机,通过精密减速器、同步带等机械传动机构驱动关节。现代电动机器人普遍采用闭环控制系统,响应速度快且精确。

技术优势显著。重复定位精度可达±0.02mm,能量转换效率高(85%以上),工作环境清洁,维护成本低,运行噪音小(<70dB),可通过多轴协调控制实现复杂轨迹。FANUC的M-2000系列电动机器人载荷能力已达2300kg,打破了电动机器人载荷能力的传统界限。

主要局限在于相同重量下输出力矩较小,初期投资相对较高,但随着技术发展正在替代越来越多的液压和气动应用,适用于大多数工业场合,特别是需要高精度、高速度的视觉引导应用。

液压驱动

液压驱动利用液体(通常是液压油)压力能转换为机械能,系统压力通常为7-35MPa,功率密度可达7kW/kg以上。核心组件包括液压泵、液压缸、液压马达、伺服阀、蓄能器等,采用电液伺服系统可实现精确控制。

在重载应用中无可替代。输出力大(可提供巨大的输出力和转矩,可达数万N·m)、功率密度高(相同体积下输出功率是电动系统的5-10倍)、传动平稳(液体不可压缩,运动平稳无振动)、防爆性好(适合易燃易爆环境)、动作灵敏(响应速度快,可达毫秒级)。但对温度敏感,需要冷却系统维持油温。

主要局限在于能量转换损失大(效率60-80%)、存在液体泄漏问题、工作噪音较大(>80dB)、需要复杂的油路系统、维护成本高。主要用于大型冲压线、船舶制造、重型机械制造、锻压设备等场合,典型应用负载超过500kg甚至数吨。

气动驱动

气动驱动利用压缩空气(0.4-0.8MPa)驱动气缸、气动马达、真空吸盘等执行元件。系统结构简单,多采用开环控制或简单闭环控制,空气作为工作介质,来源方便、无污染。

成本优势明显。结构简单(元件标准化程度高,易于维护)、动作迅速(响应速度快,20-50ms)、成本低(初期投资和运行成本都较低)、安全性高(防火防爆,过载自动停止)、清洁环保(无污染,适合食品、医药行业)、柔顺性好(空气可压缩,具有缓冲作用)。

主要局限在于定位精度较低(±0.1-0.5mm)、输出力相对较小(一般小于2000N)、速度稳定性差(受气压波动影响)、难以实现精确位置和速度控制。主要用于电子制造、食品工业、包装行业、简单装配等对精度要求不高的场合,特别适合“点到点”快速移动作业。