绝对定位精度误差

简介

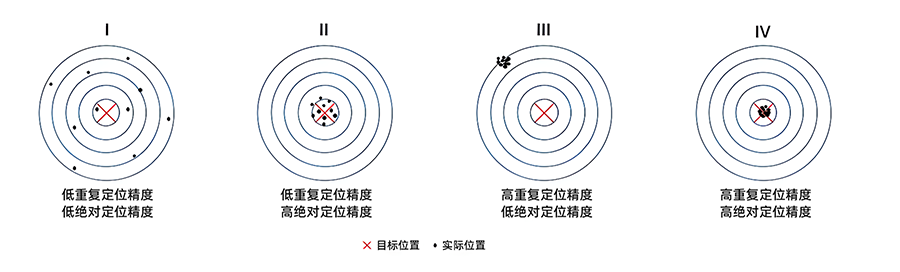

工业机器人在执行任务时,其定位能力是衡量机器人性能的重要指标之一。机器人的定位精度主要分为绝对精度和重复精度两个方面。

绝对精度是指机器人手部实际到达位姿与所需要到达的理想位姿之间的差距。这是一个相对于参照系的绝对度量,反映了机器人系统整体的定位准确性。当我们给机器人发送一个目标位姿指令时,机器人最终到达的实际位姿与理论目标位姿之间的偏差就是绝对精度误差。

重复精度是指在相同运动位姿命令下,机器人连续若干次运动轨迹之间的误差度量。如果机器人重复执行某位姿给定指令,它每次走过的距离并不相同,而是在一平均值附近变化,该平均值代表绝对精度,而变化的幅度代表重复精度。这个指标反映了机器人系统的稳定性和一致性。即使绝对精度存在偏差,如果机器人每次的偏差都比较一致,那么其重复精度仍然可能很高。

影响绝对精度的主要因素

-

机械结构的制造精度:关节间隙的大小直接影响传动精度,传动系统中减速器、联轴器等部件的制造误差会产生累积效应,而机械臂本身的刚性不足则会在负载作用下产生变形。这些物理特性共同决定了机器人的基础定位能力上限。

-

控制系统的精度:编码器的分辨率决定了位姿反馈的精细程度,分辨率越高,位姿检测越准确。控制算法中的数值计算精度、插补算法的准确性,以及伺服系统的动态响应特性都会直接影响最终的定位精度。特别是在多轴联动时,各轴控制误差可能会产生叠加效应。

-

环境因素:温度变化导致的热胀冷缩会改变机器人的几何尺寸和关节参数,特别是在大型机器人上这种影响更为明显。工作现场的振动会干扰机器人的稳定性,电磁干扰可能影响编码器信号和控制系统的正常工作,从而间接影响定位精度。